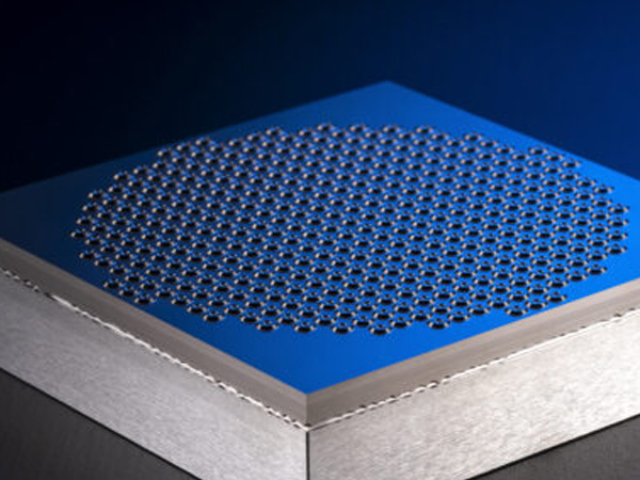

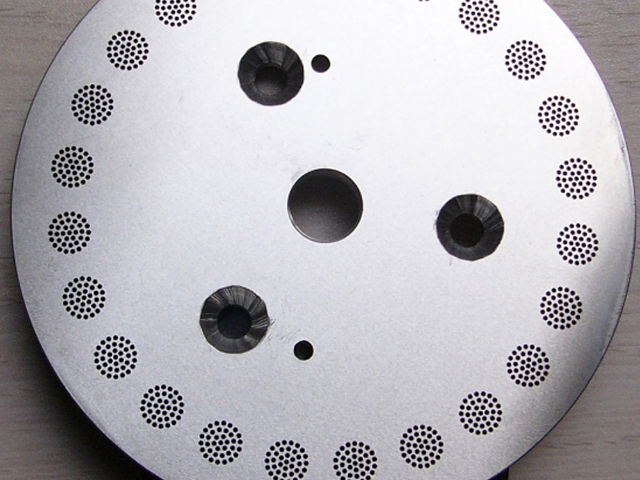

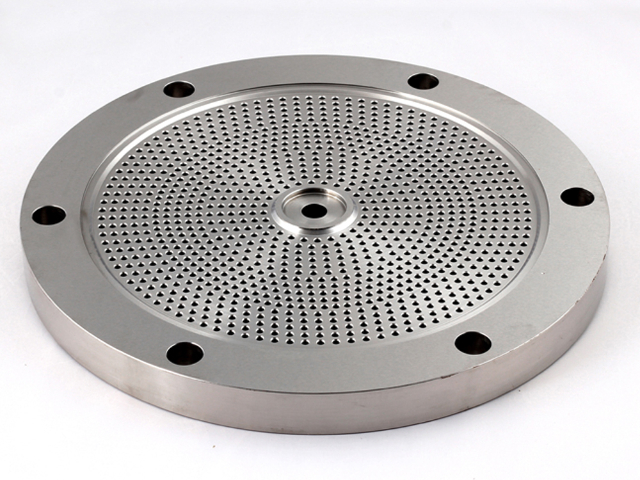

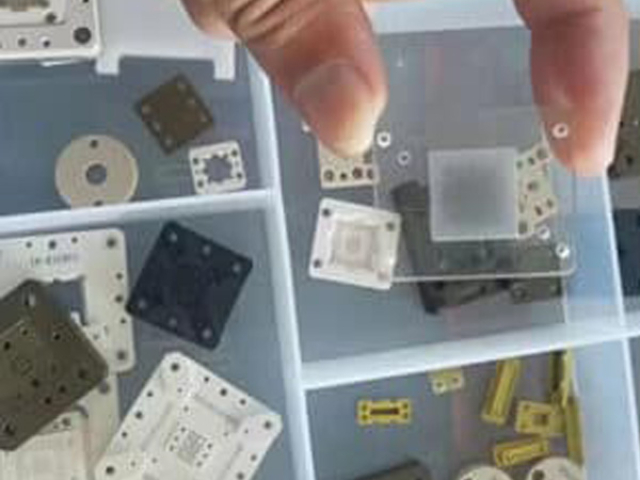

保证极微小零件加工精度,需多管齐下:精密设备:选用精密加工设备,超精密磨床、电子束加工设备等,它们能实现纳米级别的精度控制。且要定期校准维护,像激光干涉仪校准机床精度,及时更换磨损部件,确保设备始终稳定运行。先进工艺:依据零件特性与精度要求,选适配工艺。如加工微型光学元件,用单点金刚石切削工艺,可获超光滑表面;加工硅基微结构,光刻、蚀刻工艺组合,精确塑造复杂形状。同时,借助计算机模拟优化工艺参数,提前预防误差。环境把控:严格控制加工环境,温度波动控制在极小范围,如±1℃,降低热变形影响;保持环境洁净,芯片制造常在无尘车间,防止尘埃污染影响精度。人员素养:加工人员需具备深厚专业知识与丰富实操经验,理解极微小零件加工原理与技巧,能熟练操作设备。定期开展培训与考核,让他们掌握前沿技术与工艺。质量检测:构建完善检测体系,在线检测与离线检测结合。加工中实时监测,及时调整参数;加工后用高精度检测设备,如原子力显微镜,全部检测尺寸、形状、位置精度,合格后放行。微泰与日韩等国内外精密加工企业合作,专注于微小尺寸零件与结构的制造,超微加工经验丰富。若您有超微加工需求欢迎随时联系!上海安宇泰环保科技有限公司多样化的加工手段使得微细加工技术能够适应不同类型材料和复杂形状零件的加工需求。中国台湾极微零件微细加工超硬材料

血管成像设备中的超微金属加工部件,需具备多种特性:高成像对比度:能明显增强血管与周围组织成像差异,如金纳米粒子制成的部件,经X射线、MRI等扫描,让血管轮廓、病变清晰呈现,助医生精确诊断。良好生物相容性:与人体组织接触不引发免疫反应、炎症等,像钛合金,在血管环境稳定,不干扰人体正常生理功能,确保患者安全。优异化学稳定性:在血液、组织液等复杂化学环境中,不发生化学反应、腐蚀,维持性能稳定,保证成像长期准确,避免因部件损坏致成像误差。精确尺寸精度:达微米甚至纳米级,适应血管细微结构成像。如CT探测器的超微金属元件,高精度保证对X射线高效检测转换,提升成像分辨率,清晰呈现血管细节。适当力学性能:有足够强度承受设备运行、血流冲击,避免变形、断裂;同时具一定柔韧性,像血管内超微导管,适应血管弯曲,便于操作且不损伤血管壁。微泰与日韩等国内外超精密加工企业合作,专注于微小尺寸零件与结构的加工与制作,超微加工经验丰富。若您有超微加工需求,欢迎随时联系!上海安宇泰环保科技有限公司。北京微细加工医疗器械微细加工技术能够在微米甚至纳米级别上实现对材料的精确加工。

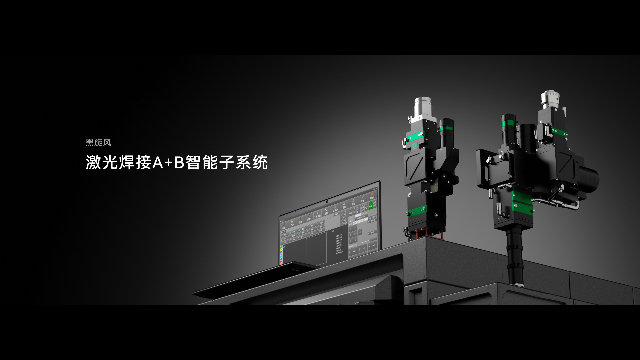

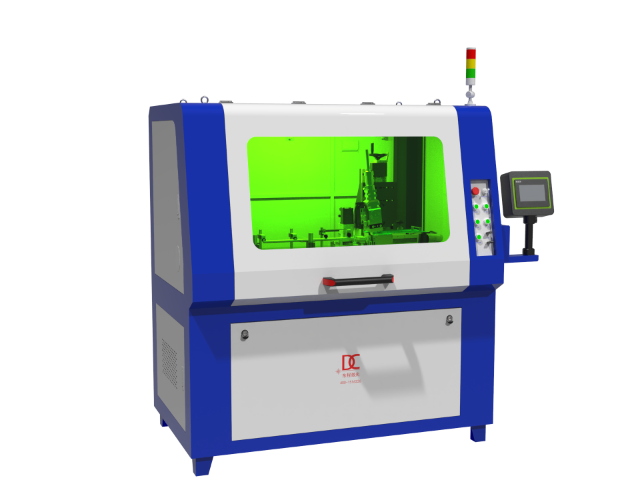

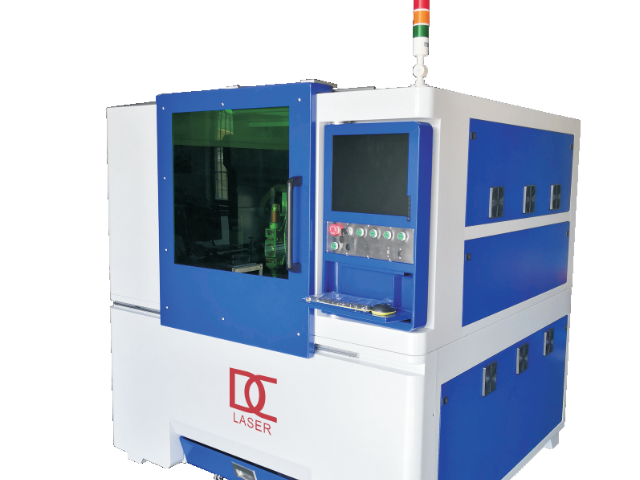

以下行业在加工极微小零件时,十分适合采用激光加工技术:电子半导体:芯片制造需在微小空间内构建复杂电路,激光刻蚀可实现纳米级精度,满足芯片不断提升的集成度需求。像5G芯片,其微小晶体管和电路的加工,激光技术确保了高精确度与性能稳定性。医疗设备:微流控芯片用于疾病诊断和药物研发,激光加工能打造微米级流道与反应腔室,精确控制生物流体。此外,植入式医疗器械的微小零件,激光加工可保证高精度与生物相容性。航空航天:航空发动机的喷油嘴、传感器微小部件等,对精度和可靠性要求极高。激光加工能满足其复杂形状与高精度需求,且加工热影响小,保障零件性能。卫星的光学与电子系统中的微小零件制造也依赖激光加工。精密仪器:如手表的擒纵机构、微型齿轮等微小零件,激光加工可实现复杂外形的高精度加工,提升手表走时精确度。在显微镜、光谱仪等精密光学仪器制造中,激光加工微小光学零件,确保其光学性能。微泰与日韩等国内外超精密加工企业合作,专注于微小尺寸零件与结构的加工与制作,超微加工经验丰富。若您有超微加工需求,欢迎随时联系!上海安宇泰环保科技有限公司。

离子束加工在金属微加工领域应用广,展现出独特优势。表面改性:通过离子注入,将特定离子注入金属表面,可改变金属表层的化学成分与组织结构。例如在航空发动机叶片这类金属部件中,注入氮、碳等离子,能提升叶片表面的硬度、耐磨性与耐腐蚀性,延长叶片使用寿命,保障发动机在高温、高压等恶劣环境下稳定运行。微细加工:离子束刻蚀可实现高精度的微细加工。在半导体制造中,用于刻蚀金属电极、布线等微小结构。其加工精度极高,能精确控制刻蚀深度与宽度,达到纳米级精度,满足芯片制造对金属微结构尺寸精确度的严格要求,提升芯片性能与集成度。薄膜制备:离子束溅射沉积可在金属表面制备高质量薄膜。比如在光学器件的金属部件上,沉积光学性能优异的薄膜,改善其光学反射、透射等特性。而且,通过精确控制离子束参数,能精确调控薄膜的厚度、成分与结构,满足不同应用场景对薄膜性能的多样化需求。总之,离子束加工凭借其高精度、高可控性等特点,在金属微加工从表面到内部结构的塑造上,发挥着关键作用,推动众多高科技领域的发展。微泰与日韩等国内外超精密加工企业合作,专注于微小尺寸零件与结构的加工与制作,超微加工经验丰富。若您有超微加工需求,欢迎随时联系。随着科技的不断发展,微细加工技术也在不断进步。将朝着更高精度、更高效率、更低成本的方向发展。

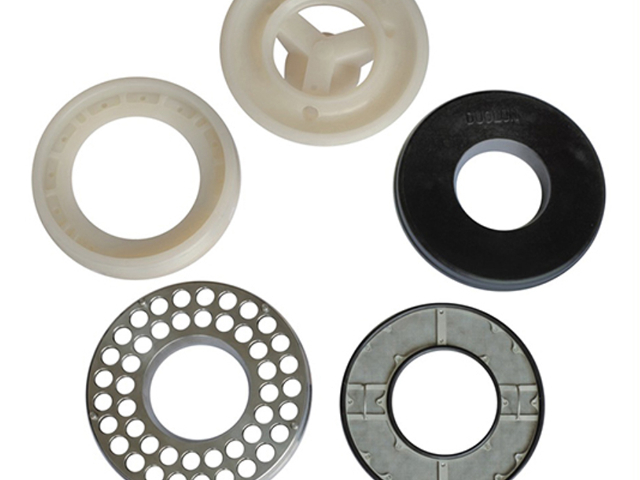

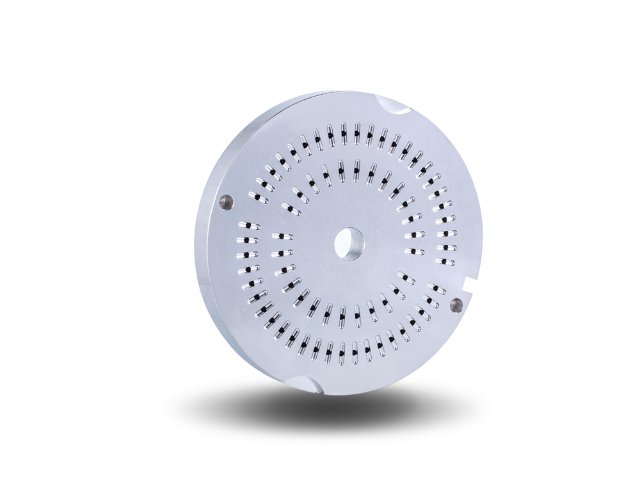

微细加工技术是由瑞士BinC公司发明的一种新型加工工艺,在2004年法国巴黎举办的国际表面处理展览会(SITS)和2004年在法国里昂举办的ALLIANCE展览会上荣获2项发明奖。微细加工工艺和设备拥有国际专利保护。微细加工技术结合了超精增亮和超精抛光两项革新技术,能够有选择性地保留表面的微观结构,以提高表面的摩擦和滑动性能(表面技术),以机械化和自动化取代传统的手工抛光,提高表面的美学功能。这种微细加工技术应用于切削刀具、冲压和锻造工具,航空、汽车、医疗器械、塑料注射模具等机械零件的表面处理,能够极大地改善零件表面的性能。微细电火花加工(微电火花)技术在半导体硅材料加工中也得到了广泛应用。北京微细加工医疗器械

微细加工技术对于提升产品性能和实现功能多样化具有关键作用。中国台湾极微零件微细加工超硬材料

加工极微小零件方面离子束加工优点:加工精度极高,可达纳米级甚至亚纳米级,能精确控制材料去除、注入或沉积;加工表面质量好,对材料表面损伤小,无明显热影响区和重铸层;可在原子、分子层面进行加工,适用于超精细结构制造。缺点:设备复杂且昂贵,需高精度离子源、加速系统等;加工环境要求苛刻,一般需在高真空环境下进行,增加成本与操作难度;加工效率相对较低,不适用于大规模批量生产。电子束加工优点:加工精度高,通常可达微米至亚微米级;能量密度高,能快速熔化或汽化材料,适合加工难熔金属;可通过电磁场精确控制电子束运动,实现复杂形状加工;非接触加工,避免机械应力损伤零件。缺点:主要在真空环境下进行,设备成本较高;加工过程热效应明显,可能导致零件局部热变形、微裂纹等;电子束对人体有危害,需特殊防护措施。激光加工优点:加工精度较高,可达微米级;加工速度快,生产效率高;可在常温常压下进行,对环境要求低;灵活性强,通过计算机编程可加工各种复杂形状;非接触加工,减少零件变形与损伤。缺点:激光束能量分布不均匀可能影响加工质量;热影响区相对离子束加工较大,可能对热敏感材料性能产生影响;精密激光设备价格昂贵,运行成本较高。中国台湾极微零件微细加工超硬材料

文章来源地址: http://jxjxysb.shopjgsb.chanpin818.com/jwjjg/jgjg/deta_27218192.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3